手 机:19924390438

邮 箱:market@gdhuanmei.com

电 话:020-85681020(华南)

网 址:www.gdhuanmei.com

地 址:广州市番禺区番禺大道北555号天安科技园

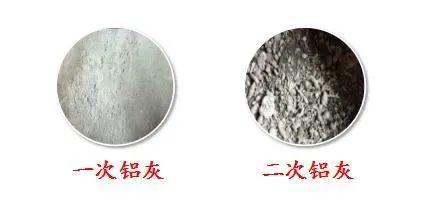

关于铝灰的分类

铝灰分一次铝灰和二次铝灰。一次铝灰是电解氧化铝生产原铝过程中产生一种不熔于铝液的浮渣,颜色通常为白色,故又称白灰。一次铝灰中金属铝含量15%-85%。此外,还含有氟化盐、氧化铝和氮化铝等物质。二次铝灰为一次铝灰提取金属铝后的废弃物或铝精炼过程产生的含铝废渣,颜色呈黑色,又称黑灰。主要成分为氧化铝、氮化铝,并含有少量的金属铝、盐类等。通常含氧化铝在60%上下,同时含有氟化盐、氯化物和其它重金属氧化物等有毒有害物质。

铝灰中所含氮化铝具有较高的反应活性,遇水或与潮湿的空气接触,极易发生水解反应生成氢氧化铝和有毒有害的氨气,由此造成对空气的污染。并且铝灰中含有氟化物、氯化物,长期堆积将对土壤和地下水造成严重污染,影响堆放区及周边居民的生活稳定。

对铝灰的无害化处置,首要的是脱除或分解其中所含氮化铝,其反应性,从根本上解决铝灰潮解所释放氨气对大气环境的影响。然后脱除其中的氟化物,对土壤、水体的污染。

关于脱氮

熟知的铝灰脱氮技术是通过对铝灰渣进行水浸,使其中的氮化铝与水发生水解反应生成氢氧化铝和氨气,氨气逸出后用水为吸收剂进行吸收制得氨水。

该工艺虽然可以使铝灰中的氮化铝得到一定程度的分解,但反应生成的氢氧化铝胶体会对氮化铝微粒形成包裹,阻止或减缓水与氮化铝之间水解反应的进行,使除氮效果受到限制。由实验研究结果可知,简单的水解脱氮工艺脱氮率仅为30-40%,脱氮不彻底。同时,由于氨水具有易挥发性,因此在采用水吸收工艺处理所逸出的氨气时,所排放的尾气中仍含有一定的氨,难以达标排放,会对大气环境造成二次污染。

有研究者提出了铝灰中氮化铝的深度水解方法,该法系在加温条件下将铝灰与水混合并在一定条件下进行水解反应。高温有利于加快反应速率,提高氮化铝水解率,对水解过程所产生的氨气进行吸收,可以收得氨水或铵盐。但存在的问题是所提出的工艺仍然无法解决氢氧化铝胶体对氮化铝微粒的包裹问题,无法从根本上使氮化铝水解率获得突破。同时,水解反应需在高温条件下进行,能耗较高,而且缺少对水解液中氟、氯元素进行分离提取的可靠方法,所产生的废水仍会对环境造成二次污染。

目前,还有人提出了采用研发的铝灰处理机对铝灰进行无害化处置的说法,但纵观其工艺过程,仍然归属于水解脱氮工艺范畴,其氮化铝水解率仍然处在较低水平,无法解决铝灰所存在的反应性和化学毒性问题。铝灰的无害化处置是一个化学过程,需要多种设备组合,不是依靠单台设备所能解决问题的。

铝灰铝渣无害化处置及利用经典参考——

重庆中明硕清再生资源综合利用有限公司年产6万吨铝灰铝渣无害化处置及利用项目

处理水量:300/d(包含1套5t/h MVR蒸发器、1套7t/h MVR蒸发器)

浓盐水脱氟脱钙成套装置及配套蒸发浓缩结晶项目

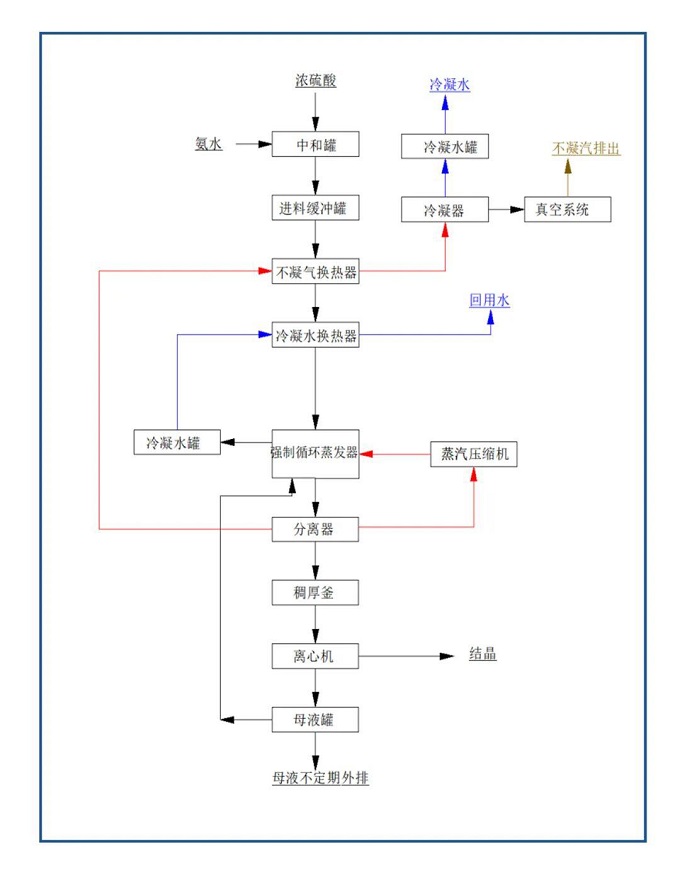

方案设计一:硫酸铵蒸发系统

本项目利用氨水和硫酸连续中和反应制成硫酸铵溶液,制成的硫酸铵溶液与少量环保产硫酸铵溶液混合缓存后进MVR蒸发结晶处理,离心处理后产出硫酸铵结晶料。从氨水槽出口和浓硫酸槽出口到从MVR蒸发器进料口到离心机出料口之间的所有设备、管路、自控,包含设备设计、制造加工、采购、安装及调试(含氨水与硫酸反应制备硫酸铵)。

硫酸铵MVR蒸发器水质成分

硫酸铵来自于本项目自产的氨水(浓度约12%),和浓硫酸连续反应制成硫酸铵溶液,硫酸铵浓度约30%(wt),考虑浓度在20%~40%(wt)波动适应性,温度常温。

工艺流程图

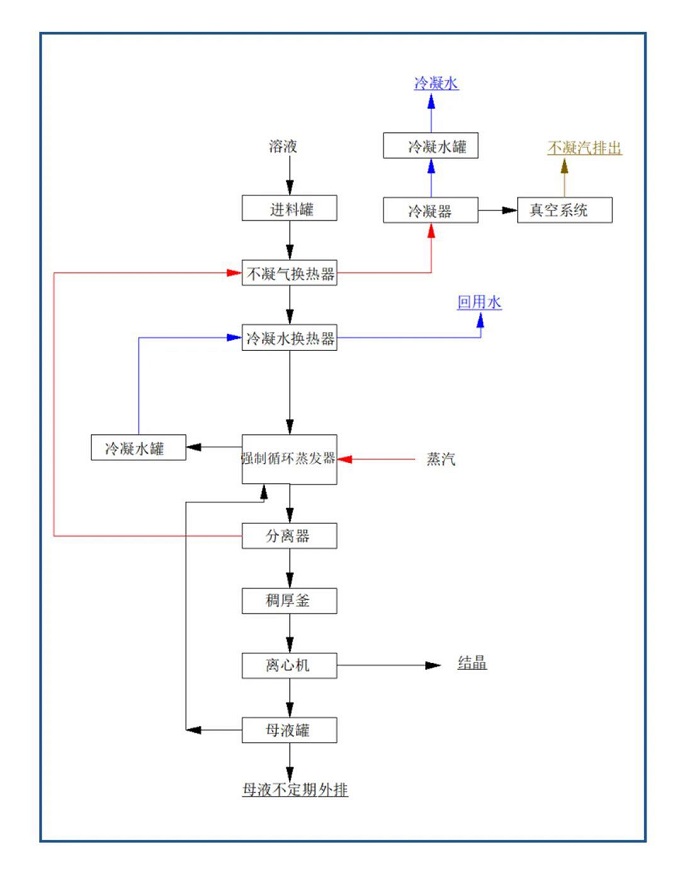

方案设计二:混盐蒸发系统设备

从MVR蒸发器进料口到离心机出料口进之间的所有设备、管路、自控,包含设备设计、制造加工、采购、安装及调试。乙方考虑蒸发结晶循环一定程度氟离子富集偏高后母液定期外排至我方浓盐水处理工序。乙方考虑蒸发结晶一定时间后母液外排一部分杂盐(难以蒸发的杂质)。

混盐MVR蒸发器水质成分

浓盐水:盐含量浓度约为10-18%,其中氯化钠约70~90%,氯化钾约10~30%,盐水pH≥10,温度60~80℃。

盐水中含有氨的存在,是氮化铝与水反应生成的氨气,反应过程未添加其他氯化物,氨氮总含量正常含量0.2%,蕞高不超过1%。

盐水中存在氟离子,经脱氟脱钙处理,F-含量不超过30mg/L。

工艺流程图

方案设计三:脱氟脱钙系统设备

浓盐水处理前水质情况

浓盐水处理前:Q=8~10t/h。盐含量浓度约为10-15%,其中氯化钠约70~90%,氯化钾约10~30%,盐水pH值7.5~10,温度60~80℃。盐水中悬浮物约1000~3000mg/L。盐水中含有氨的存在,氨氮总含量正常状态约0.2%,蕞高不超过1%。盐水中存在氟离子,氟离子浓度100~500mg/L,极端情况下氟离子浓度约1000mg/L。

浓盐水处理后需达到的处理要求

浓盐水处理后:盐水中悬浮物约<100mg>10。

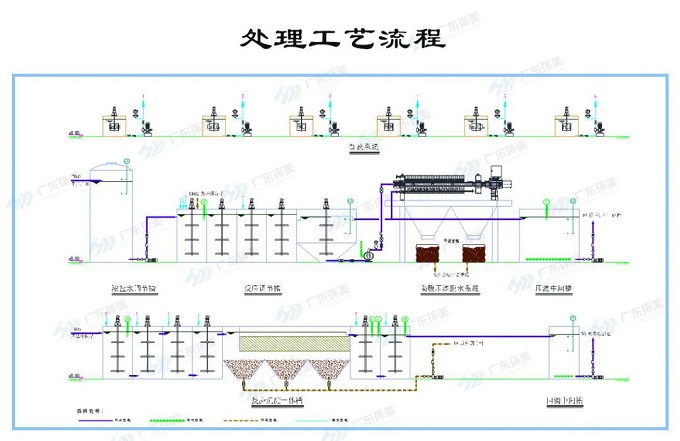

处理工艺流程

为了能更快的去除高盐废水中的钙镁离子及氟离子,设计采用两级物化处理工艺,其中一级物化处理系统主要用于镁及氟的去除,二级物化处理主要针对钙的去除以及氟的进一步去除,具体处理工艺流程如下:

(1)生产产生的高盐废水,经收集后自流至高盐废水调节池,高盐废水经调节池充分均质均量后,可保障废水处理系统的稳定运行;

(2)高盐废水经充分均质均量后,废水经泵提升进入一级物化处理系统,一级物化系统主要由一级反应槽、一级沉淀槽、压滤机及压滤水槽组成,废水经泵提升后进入一级反应槽,通过加药系统往一级反应槽内投加液碱、氯化钙、PAC及PAM,此时废水中绝大多数镁离子形成氢氧化镁沉淀物从而被分离,废水中大部分氟离子形成了氟化钙沉淀物而被去除,反应所形成的细小悬浮物,经PAC与PAM反应作用后,细小悬浮物或胶体微粒互相吸附结合而成较大颗粒,并使得悬浮物从水中迅速分离,废水经一级反应后,进入沉淀槽,如果当废水反应形成的悬浮物量不大,不影响沉淀槽的正常固液分离时,废水经沉淀槽固液分离后,污泥进入压滤机进行脱水,压滤机产生的泥饼委外处置,压滤机产生的滤液自流进入压滤水槽,沉淀槽清液则直接进入压滤水槽;如果当废水反应形成的悬浮物量很大,影响了沉淀槽的固液分离,沉淀槽中的泥水混合则通过泵全部提升至压滤机进行固液分离,压滤机产生的泥饼委外处置,压滤机产生的滤液自流进入压滤水槽。

(3)压滤水槽中的废水经泵提升后,进入二级物化处理系统,二级物化处理系统主要由二级反应槽、二级沉淀槽、pH调节槽及中间水槽组成,废水经泵提升后进入二级反应槽,通过加药系统往而级反应槽内投加盐酸、碳酸钠、PAC及PAM,此时废水中溶解的部分铝盐形成氢氧化铝沉淀物从而被分离,废水中的钙离子形成了碳酸沉淀物而被去除,反应所形成的细小悬浮物,经PAC与PAM反应作用后,细小悬浮物或胶体微粒互相吸附结合而成较大颗粒,并使得悬浮物从水中迅速分离,另外氟离子与PAC结合被进一步去除,为保证反应效果,反应pH控制在7-9,经反应后,废水进入二级沉淀槽,废水经二级沉淀槽固液分离后,污泥通过泵提升至一级反应槽,沉淀槽清液则直接进入pH调节槽,为了去除过量的碳酸盐,防止后端蒸发系统浓缩结垢,pH槽首先调节pH至4.0左右,充分去除水中的碳酸盐,同时为了蕞大限度的氟离子对蒸发的影响,调节槽内投加片碱,将废水pH调整至10以上,回调后的废水随后进入中间水槽,蕞后通过提升泵提升至蒸发原水池。

铝灰铝渣无害化处置及利用经典案例二:

四川TCL海能铝业有限公司年产10万吨铝灰全量化资源综合利用项目

处理水量:480t/d(包含1套15t/h三效蒸发器)

浓盐水脱氟脱钙及配套蒸发浓缩结晶项目

方案设计一:浓盐水脱氟脱钙成套装置

浓盐水处理前水质情况

浓盐水处理前:Q=13~23t/h,平均流量Q=18t/h。盐含量浓度约为10-15%,其中氯化钠约70~90%,氯化钾约10~30%,盐水pH值7.5~10,温度60~80℃。盐水中悬浮物约1000~3000mg/L。盐水中含有氨的存在,氨氮总含量正常状态约0.2%,蕞高不超过1%。盐水中存在氟离子,氟离子浓度100~500mg/L,极端情况下氟离子浓度约1000mg/L。

浓盐水处理后需达到的处理要求

浓盐水处理后:盐水中悬浮物约<100mg>10。

处理工艺流程及流程简述

为了能更快的去除高盐废水中的钙镁离子及氟离子,设计采用两级物化处理工艺,其中一级物化处理系统主要用于镁及氟的去除,二级物化处理主要针对钙的去除以及氟的进一步去除,具体处理工艺流程如下:

(1)生产产生的高盐废水,经收集后自流至高盐废水调节池,高盐废水经调节池充分均质均量后,可保障废水处理系统的稳定运行;

(2)高盐废水经充分均质均量后,废水经泵提升进入一级物化处理系统,一级物化系统主要由一级反应槽、一级沉淀槽、压滤机及压滤水槽组成,废水经泵提升后进入一级反应槽,通过加药系统往一级反应槽内投加液碱、氯化钙、PAC及PAM,此时废水中绝大多数镁离子形成氢氧化镁沉淀物从而被分离,废水中大部分氟离子形成了氟化钙沉淀物而被去除,反应所形成的细小悬浮物,经PAC与PAM反应作用后,细小悬浮物或胶体微粒互相吸附结合而成较大颗粒,并使得悬浮物从水中迅速分离,废水经一级反应后,进入沉淀槽,如果当废水反应形成的悬浮物量不大,不影响沉淀槽的正常固液分离时,废水经沉淀槽固液分离后,污泥进入压滤机进行脱水,压滤机产生的泥饼委外处置,压滤机产生的滤液自流进入压滤水槽,沉淀槽清液则直接进入压滤水槽;如果当废水反应形成的悬浮物量很大,影响了沉淀槽的固液分离,沉淀槽中的泥水混合则通过泵全部提升至压滤机进行固液分离,压滤机产生的泥饼委外处置,压滤机产生的滤液自流进入压滤水槽。

(3)压滤水槽中的废水经泵提升后,进入二级物化处理系统,二级物化处理系统主要由二级反应槽、二级沉淀槽、pH调节槽及中间水槽组成,废水经泵提升后进入二级反应槽,通过加药系统往而级反应槽内投加盐酸、碳酸钠、PAC及PAM,此时废水中溶解的部分铝盐形成氢氧化铝沉淀物从而被分离,废水中的钙离子形成了碳酸沉淀物而被去除,反应所形成的细小悬浮物,经PAC与PAM反应作用后,细小悬浮物或胶体微粒互相吸附结合而成较大颗粒,并使得悬浮物从水中迅速分离,另外氟离子与PAC结合被进一步去除,为保证反应效果,反应pH控制在7-9,经反应后,废水进入二级沉淀槽,废水经二级沉淀槽固液分离后,污泥通过泵提升至一级反应槽,沉淀槽清液则直接进入pH调节槽,为了去除过量的碳酸盐,防止后端蒸发系统浓缩结垢,pH槽首先调节pH至4.0左右,充分去除水中的碳酸盐,同时为了蕞大限度的氟离子对蒸发的影响,调节槽内投加片碱,将废水pH调整至10以上,回调后的废水随后进入中间水槽,后通过提升泵提升至蒸发原水池。

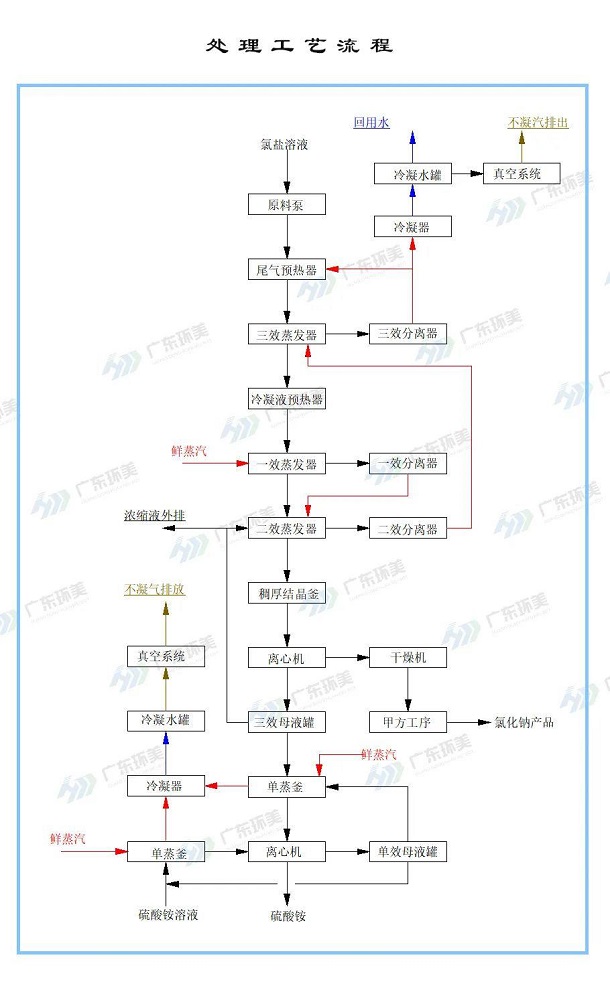

方案设计二:盐及硫酸铵蒸发结晶器、离心机、烘干机成套设备

装置能力

(1)浓盐水:浓盐水进料量13t/h,厂家考虑10%循环料量;盐含量浓度约为10-15%,其中氯化钠约70~90%,氯化钾约10~30%,盐水pH≥10,温度60~80℃。盐水中含有氨的存在,氨氮总含量正常状态约0.2%,蕞高不超过1%。盐水中存在氟离子,F-含量不超过30mg/L,盐水中存在氟、钙、镁离子,F、Ca、Mg含量不超过100mg/L。要求蒸发器蒸发量15t/h。

(2)硫酸铵溶液:间断进料量1t/h,浓度30%(wt),PH值5~6,常温。要求蒸发器蒸发量1t/h。

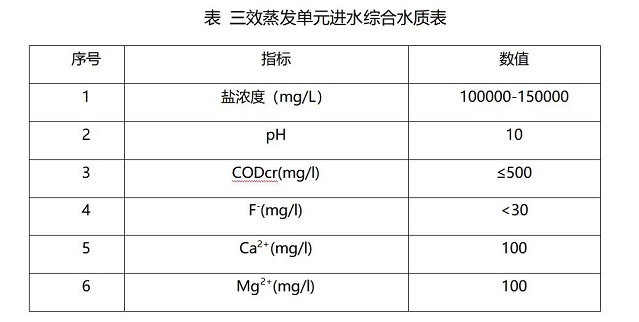

蒸发进水水质要求

主工艺路线:

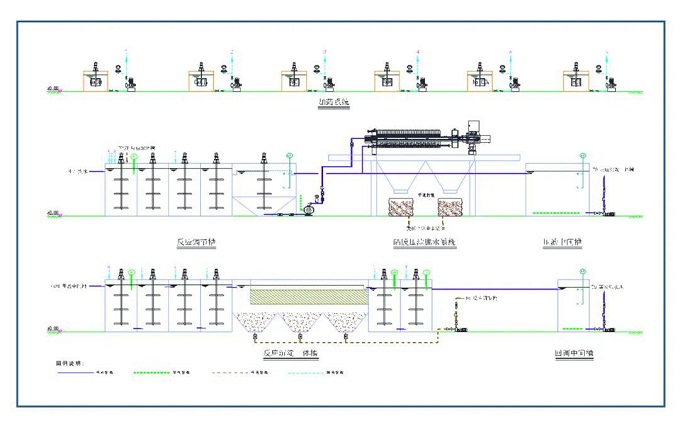

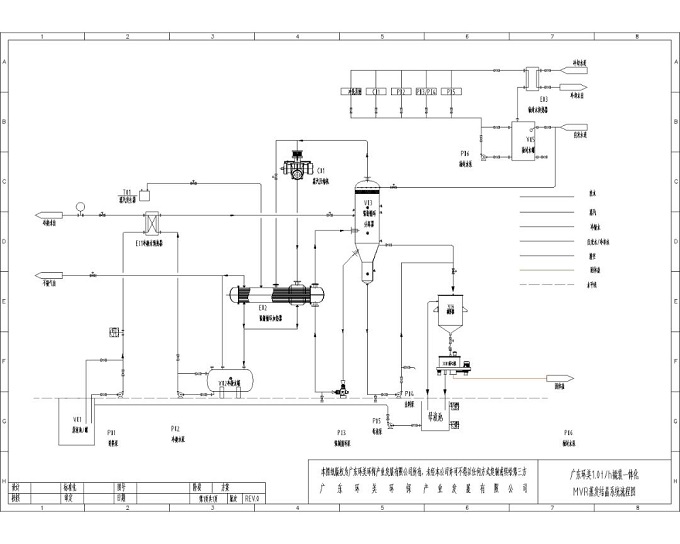

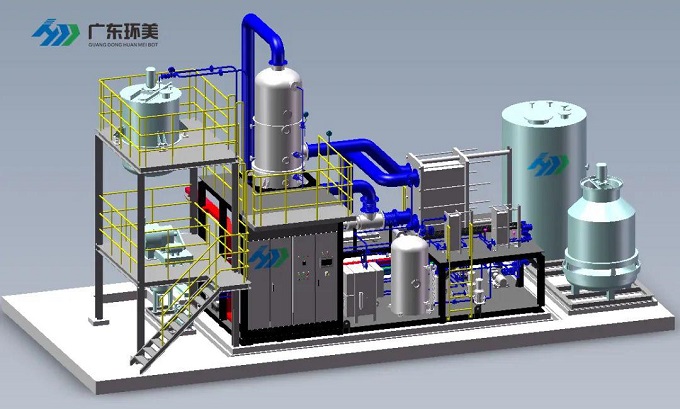

项目设计图

铝灰铝渣无害化处置及利用经典案例三:

兴发环境科技有限公司年产5万吨铝灰全量化资源综合利用项目

处理水量:120t/d(包含1套24t/d MVR蒸发器)

浓盐水脱氟脱钙及配套蒸发浓缩结晶项目

数据参数

原液成分:铝灰的氯化钠氯化钾混合盐,含盐量20-25%

不可进系统成分:易燃易爆介质,强氧化性介质、强酸、含氟等腐蚀性离子,高沸点有机物(浓缩后发生反应、或结焦、流动性差等有机物也不可进系统)

进料温度:常温

设计任务:处理能力为1.0t/h,按结晶工况考虑

工艺流程

1.物料流程

物料经进料泵泵入系统经电磁流量计监测流量后,进入预热系统与蒸发冷凝水预热回收能量后进入蒸发系统。

进入蒸发系统的物料进入强制循环加热器升温升压进后入分离器内进行闪蒸蒸发,溶液的浓度不断提高,直至析出晶体。²析出晶体后的晶浆液经出料泵泵出系统至稠厚器后,出料至离心机离心,离心母液返回系统继续蒸发。

离心固体业主另行处理

2.压缩流程

强制循环分离器出来的二次蒸汽进入压缩机压缩升温升压后返回强制循环蒸发器,给蒸发系统提供热源,二次蒸汽循环利用,没有能源的浪费,达到节能降耗的目的。

3.清洗系统

此套蒸发器配备了清洗系统,清洗液可为弱酸弱碱或者直接为清水。可以自动或手动清洗换热器、结晶分离器等各个设备的易结垢部位。

项目设计图

服务热线

020-85681020(华南)

邮箱:market@gdhuanmei.com

联系人:周经理19924390438

研发中心:广州市番禺区番禺大道北555号天安总部中心1号楼9层

生产基地:广东省韶关市浈江区狮塘路39号

扫一扫,关注环美