手 机:19924390438

邮 箱:market@gdhuanmei.com

电 话:020-85681020(华南)

网 址:www.gdhuanmei.com

地 址:广州市番禺区番禺大道北555号天安科技园

锂是很轻的金属元素,化学性质非常活泼,在自然界中主要以化合物的形式存在于锂辉石、锂云母、透锂长石等固体矿、盐湖卤水及海水中。锂作为一种战略资源,在军工、民用、航天航空领域的应用十分广泛,被誉为“推动前进的金 属”,因此对锂及其化合物的研究一直以来都受到各国的高度重视。

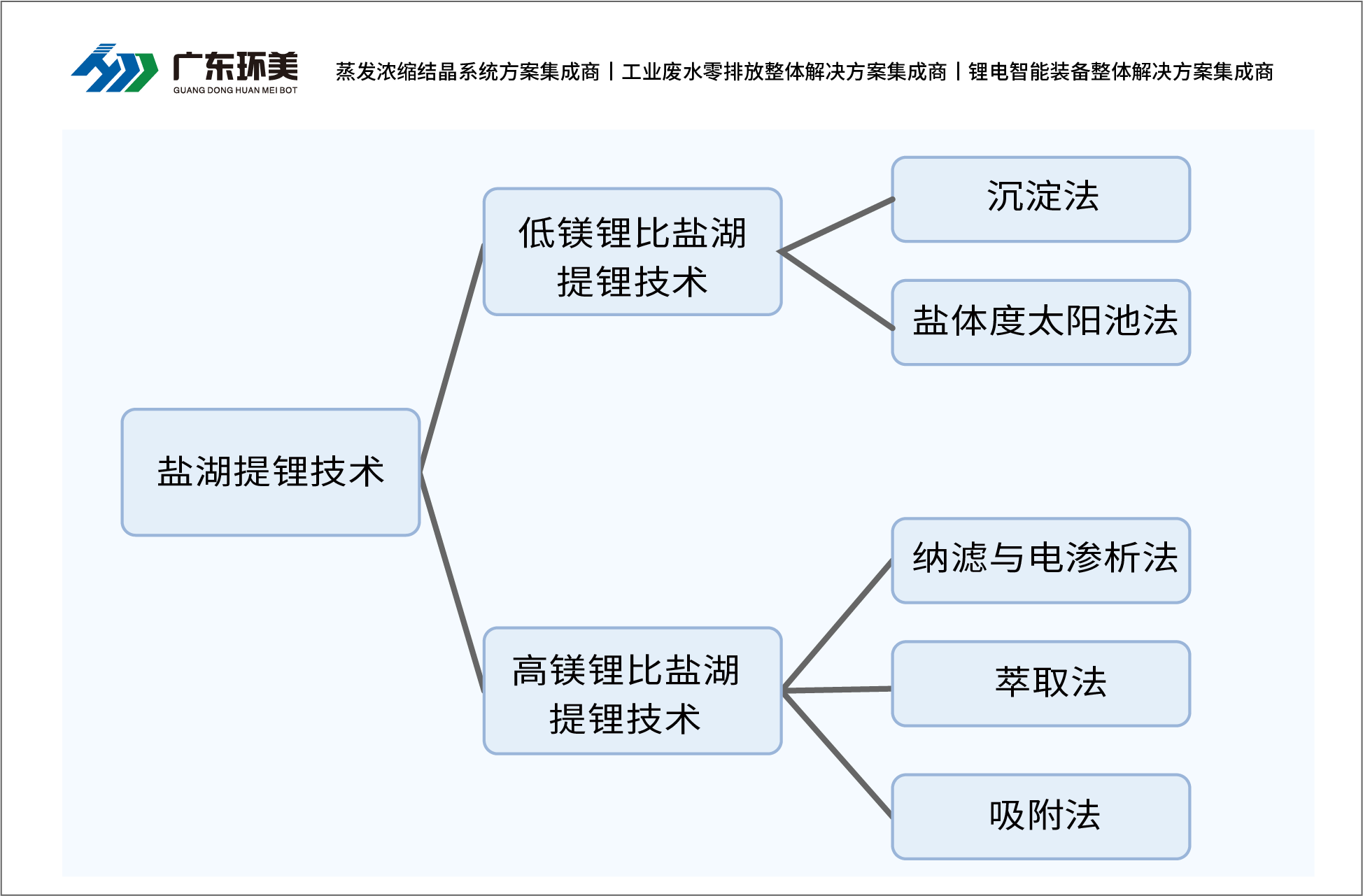

随着新能源行业的迅速发展,锂的需求量逐年递增,锂的提取分离技术也受到越来越多的关注。我国盐湖锂资源丰富,但因镁锂比高、分离难度大,目前尚未有效开发利用。开发适用于我国高镁锂比盐湖卤水的提锂分离技术,具有重要的研究价值和战略意义。目前,盐湖提锂的主要方法如图1所示。

一、沉淀法

01

碳酸盐沉淀法

碳酸盐沉淀法是将盐湖含锂卤水蒸发、浓缩后,加入石灰去除卤水中残留的钙镁等碱性金属杂质,再加入碳酸钠沉淀剂制备碳酸锂产品。该方法的能耗较低,可适用于工业化的生产提取,不足之处是对锂的选择性较低,而且生产过程中对碱的消耗相对较大。将盐湖卤水利用太阳能自然蒸发、浓缩制盐后,采用分段结晶进行分离,再加入碱性沉淀剂与杂质金属Mg2+生成不溶性沉淀,经固液分离去除镁,随后保持一定温度和碱度条件,使NaCl蒸发结晶析出,加入沉淀剂纯碱制备碳酸锂产品。用氨水和碳酸氢铵分别调节卤水碱度和沉淀杂质镁,镁的去除率在98%左右,锂的回收率在95%以上。碳酸盐沉淀法具有操作简单、工艺成熟等优点,是目前低镁锂比型盐湖卤水提锂的主要方法,但对我国成分复杂的高镁锂比型盐湖卤水适应性较差,在锂分离提取过程中存在碱耗量大和选择性差等问题,导致其在工业应用方面存在一定的局限性。

02

铝酸盐沉淀法

通过合理地控制铝锂比首先得到铝锂沉淀物,然后过滤沉淀物并对沉淀物在高温下煅烧,对煅烧产物进行水浸,使铝锂分离,之后用沉淀剂除去含锂溶液中的钙、镁等杂质,蒸发浓缩后加入碳酸钠进行沉锂反应,实现碳酸锂产品的生产。AlCl3·H2O和NaOH为原料,采用氢氧化铝沉淀法选择性沉淀锂,再将铝锂共沉淀物进行高温煅烧和室温水浸,过滤后得到含锂溶液,然后向溶液中加入NaOH去除钙镁杂质后,加入碳酸钠得到碳酸锂。总体来讲,铝酸盐沉淀法普遍存在碳化液及焙烧浸取液蒸发耗能高、淡水消耗量大和工艺流程复杂等问题。

03

硼镁、硼锂共沉淀法

硼镁共沉淀法是指将盐田蒸发浓缩析出钾镁混盐后的卤水进行脱镁处理,加入碱性沉淀剂控制pH值在8—10,在一定温度和压力下,使硼镁共沉淀,固液分离后向母液中加入NaOH进行深度除镁,再加入纯碱制备碳酸锂产品,该法锂的回收率达80%—90%。硼锂共沉淀法是指将析出钠钾的老卤进行除杂处理后,加入盐酸或硫酸等酸性沉淀剂使硼锂共沉淀,从而实现锂与镁分离,所得沉淀物经水洗后,再深度除镁、钙等杂质,加入沉淀剂制备碳酸锂,锂的回收率达75%—85%。硼镁、硼锂共沉淀法适用于我国高镁锂比型盐湖卤水生产提锂,并且此种方法分离工序简单、操作性强,锂收率较高,具有一定的工业应用前景,但不足之处是硼镁共沉淀法所得沉淀物多呈胶体状,固液分离困难,在分离过程中锂的损失率达15%—20%,造成锂的极大浪费。在硼锂共沉淀法的基础上采用一次冷冻、兑卤蒸发、一次蒸发、二次冷冻、二次蒸发、沉淀硼锂的工艺流程进行硼锂共沉淀,此法硼锂的回收率较高,实用性较强。沉淀法工艺发展较早,具有工艺技术成熟、操作可靠性高等优点,但对于我国以高镁锂比型盐湖卤水为原料的生产过程,普遍存在碱性沉淀剂的使用量较大、生产成本较高和对锂的选择性较差等问题。

二、溶剂萃取法

溶剂萃取法是利用溶质在水相和有机相中溶解度或分配系数的不同,使溶质从水相转移到对溶质有较大溶解度的有机相,从而达到溶质转相分离的目的,溶剂萃取法是选择性分离和提取金属离子的主要方法之一。目前研究较多的萃取剂主要有β-双酮类萃取剂以及中性含磷萃取剂等。

01

β-双酮类萃取剂

β-双酮类萃取剂又称为螯合萃取剂,萃取剂上的羟基或羰基可与锂离子形成较为稳定的螯合结构,在协萃剂的作用下形成相应萃合物,使锂得到分离。β-双酮类萃取剂应用于提取锂具有很好的分离效果,但β-双酮类萃取剂在碱性萃取条件下存在溶损率较高的问题,并且萃取剂及协同萃剂成本相对较高,还未实现工业化应用。

02 中性含磷萃取剂

中性含磷萃取剂主要包括磷酸三丁酯、二丁基膦酸丁酯和三正辛基氧化膦等,在不同的协萃剂或稀释剂作用下,可以对锂表现出优良的选择性提取效果。青海盐湖研究所采用磺化煤油为萃取剂从高镁锂比盐湖卤水中萃取锂,将萃取后的有机相用盐酸进行反萃,随后将反萃液进行处理,再加入沉淀剂制取碳酸锂产品。磺化煤油萃取较为适用于高镁锂比型盐湖提锂,锂镁分离系数高达1.87×105,该方法大大降低了生产成本,并且通过一个萃取循环过程便可将铁锂分离,使生产流程得到了简化。虽然煤油萃取体系在处理高镁锂比盐湖卤水时表现出较好的选择性分离效果但成本较高,在水中溶损严重,对设备具有较强的侵蚀性,并且在酸性反萃过程中易降解。

三、吸附法

吸附法是利用对锂离子有选择性的吸附剂来结合锂离子,然后在洗脱剂作用下洗脱抽离出锂离子,从而使锂离子与其他杂质离子得到分离。该方法的关键在于锂离子吸附剂的选择,找到对锂选择性好、可循环利用且生产成本相对较低的锂离子吸附剂是该方法成功的关键。根据吸附剂的性质可将吸附剂分为有机离子交换吸附剂和无机离子交换吸附剂两种,它们主要依靠材料本身特性对锂离子进行选择性吸附,因具有较高的选择性和记忆效应,可使锂与其他杂质较好分离。

01铝基吸附剂

铝基吸附剂主要分为无定形氢氧化铝吸附剂和铝盐吸附剂。无定型氢氧化铝吸附剂在锂吸附生产过程中,其表面较大的自由酸性羟基可促进氧化物表面产生含羟配合物与锂离子相结合,使锂离子与其他杂质得到分离。铝盐吸附剂对锂离子的选择性吸附性能较好,但是该类吸附剂存在的形式主要为粉末状,存在流动性和渗透性较差的缺点,在生产过程中易造成吸附剂的流失。

02层状吸附剂

层状吸附剂一般为具有层状结构的4价金属酸性盐。在4价金属酸性盐中,磷酸盐和砷酸盐对锂离子表现出较高的选择性,并且该类吸附剂层间距大小与锂离子直径大小越接近,吸附剂对锂离子的亲和性越强,对锂离子表现出优越的选择性。砷酸钍是一种无机离子交换剂,其层间距大小与锂离子大小相近,可使锂离子进入晶体内部置换出氢,而卤水中其他离子被阻挡停留在晶体外面,从而实现锂与其他杂质的分离。

03

离子筛型吸附剂

离子筛型吸附剂对锂的提取分离具有高度选择性,现已成为国内外研究的热点。在一定条件下,合成出锂盐前驱体,然后将锂离子洗脱出来,得到具有孔隙结构的金属氧化物即为锂离子筛吸附剂,该吸附剂对锂离子具有记忆作用,可实现锂离子与其他杂质离子的分离。离子筛型金属氧化物用于提取分离锂,具有稳定性好、选择性强、吸附容量大等优点,可较好地适用于成分复杂的盐湖卤水提锂。但离子筛普遍呈粉末状,其流动性和渗透性较差,在吸附洗脱过程中溶损率较高。

四、膜分离法

01电渗析法

电渗析是一种以离子交换膜为媒介,电位差为驱动力的膜分离过程。作为膜分离过程中一项比较成熟的技术,电渗析已经广泛应用于水处理过程。采用对一价离子具有选择性的离子交换膜对高镁锂比卤水进行浓缩锂的研究,提锂后的母液可循环利用。研究结果显示,电渗析过程可使锂的单次提取率达80%以上,同时镁离子的脱除率在95%以上,卤水中的镁锂比大幅降低,浓缩后锂离子的浓度为2~20 g/L。电渗析技术的关键在于离子选择性交换膜,膜表面的带电基团,可让单价离子通过膜孔而阻止二价及多价离子的透过。而提锂母液可循环使用,膜技术分离高镁锂体系势必成为未来的研究方向。中科院盐湖研究所探究了电渗析法从盐湖卤水中分离镁锂的效果。该方法是将盐湖卤水日晒浓缩制得老卤(Mg/Li重量比1:1—300:1)经过一级或多级电渗析器,利用单价选择性阴、阳离子交换膜进行了循环式、连续式、连续部分循环式等操作工艺浓缩锂,可以获得富锂低镁卤水。此法中Li+提取率高于80%,Mg2+的脱除率高于95%,实现了高镁锂比盐湖卤水中锂与其他离子的有效分离,使盐湖锂、钾、镁、硼等资源得到综合利用。

02纳滤膜法

纳滤膜法分离的原理是纳滤膜能截留二价及以上的金属阳离子,一价的锂离子和钠离子则能通过,从而就可以将提钾老卤中的锂离子与镁离子分离的方法。采用两级纳滤法分离盐湖卤水中Mg2 +及Li+,反渗透膜富集含锂溶液。在纳滤膜分离操作之后,渗透水可作为反渗透膜的进水生产锂盐,浓缩水可用来提取镁盐,使盐湖卤水中的无机盐资源得到综合利用。

五、煅烧法

该法以提钾、提硼后的富锂卤水为原料,经过日晒蒸发去除50%的水,得到含锂四水氯化镁后经过喷雾干燥、高温煅烧等步骤得到含锂氧化镁;然后加水洗涤、过滤、浸取锂,用石灰乳除去钙、镁等杂质,将溶液蒸发浓缩至含Li+量2%左右,加入纯碱沉淀、烘干后得到碳酸锂产品,锂的收率达到90%左右。使用该法提锂有利于锂镁等资源的综合利用,原料消耗较少;但镁的脱除会使流程趋向于复杂,且生产过程中设备腐蚀严重,水量蒸发较大。

服务热线

020-85681020(华南)

邮箱:market@gdhuanmei.com

联系人:周经理19924390438

研发中心:广州市番禺区番禺大道北555号天安总部中心1号楼9层

生产基地:广东省韶关市浈江区狮塘路39号

扫一扫,关注环美